压力容器管道裂纹检验中无损检测技术研究

浏览量:1470次发布时间:2024年08月22日

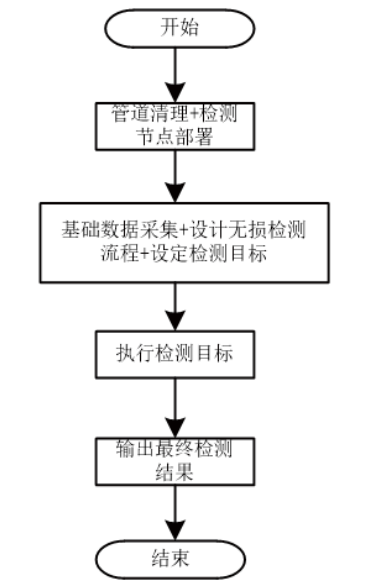

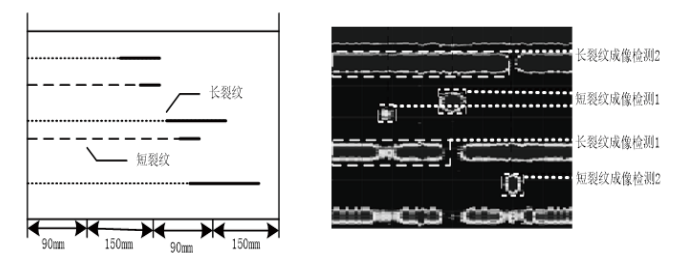

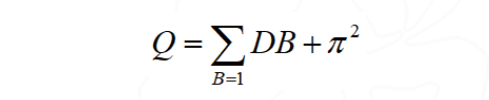

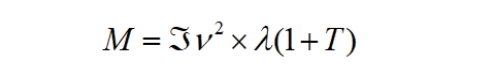

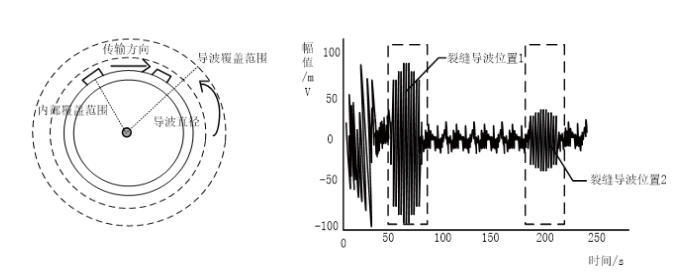

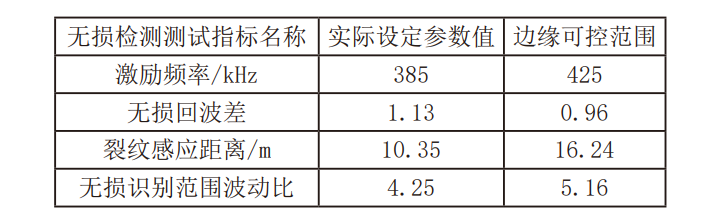

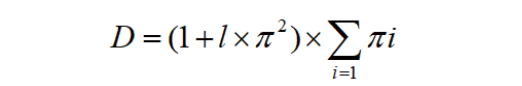

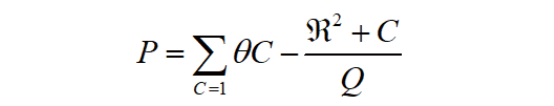

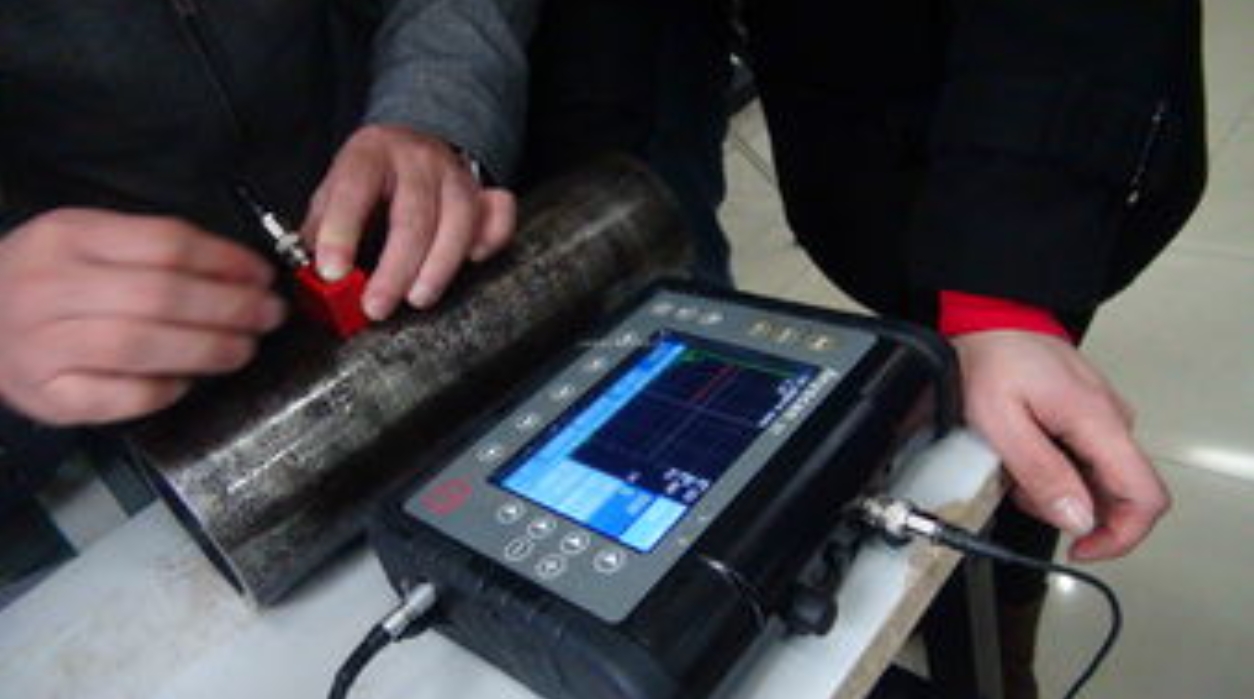

引言 压力容器和管道在各种工业领域中扮演着关键角色,如能源、化工、制药和食品加工等。 然而,这些设备在操作过程中常常会受到各种因素的影响,导致材料疲劳、腐蚀或制造缺陷,进而产生裂纹。裂纹的存在可能导致设备的性能下降,甚至引发灾难性事故,对人员安全和环境造成严重威胁。 传统的检测形式多为单向结构,设定传统神经网络压力容器管道无损检测技术、传统S构型内检式EMAT压力容器管道无损检测技术。此类检测技术虽然可以实行预期的检测目标,但是缺乏稳定性与针对性,再加上外部环境及特定因素的影响,导致最终的检测结果出现误差。 因此,对压力容器和管道进行定期的裂纹检测至关重要。此次提出对压力容器管道裂纹检验中无损检测技术的分析研究。无损检测技术(Non-Destructive Testing,简称NDT)是一种在不破坏被检测物体的情况下,对其内部或表面缺陷进行检测的方法。在过去的几十年中,无损检测技术得到了广泛的研究和应用,此次,将无损检测技术与管道裂纹检测进行融合,分析其在不同情境下的适用性,设计更加细化、多元、灵活的检测结构,扩大压力容易管道裂纹的实际检测范围,多角度提高检测的准确性和效率,推动无损检测技术的进一步发展,为工业安全和可持续发展做出贡献。 一、设计压力管道裂纹无损检测技术 1.压力容器管道裂纹数据采集及检测流程确定 与其他的裂纹检测要求不同的是,此次针对压力容器管情况,需要设计无损的检测形式,因此在检测之前,先采集基础的数据信息,并明确对应的无损检测流程。 首先,明确当前管道的测试区域以及设备可以感应的极限范围,将管道划分为多个区段,每一个区域设置一定数量的检测节点,节点之间互相搭接,形成循环性的检测结构。设置固定的检测周期,在该时间段之内进行数据的采集、汇总,最终通过节点传输到预设的数据中心内,为后续的裂纹无损检测及标记提供参考依据。以此为基础,进行具体检测流程的设计,如图所示: 结合图,实现对压力管道裂纹无损检测流程的设计与实践分析。基于上述设计的环节,还需要进行细节性的补充和检测方案的完善。 在裂纹检测的感应、识别以及检测分析阶段,所设定的比对标准并不是固定的,可以结合实际的检测需求做出调整,以此来强化最终的检测结果,营造一个基础性的检测环境。 2.构建周向导波管道裂纹无损定位检测模型 完成对压力容器管道裂纹数据采集及检测流程的确定之后,接下来,结合实际的无损检测技术及相关规则,依据周向导波,设计管道裂纹无损定位检测模型。首先,将周向导波装置与部署的节点进行搭接,并对当前管道内、外进行定点扫描,获取实时性的数据、信息,并对裂纹的位置做出一个模糊行的标定划分。 随后,针对局域部分进行裂纹定位,通过周向导波对各个区域进行定位,接入换能器,标定出长裂纹和短裂纹,通过换能器,对当裂纹进行成像处理,如图所示: 结合图,实现对周向导波下裂纹成像情况的具体分析。完成当前的定位识别及感应检测之后,依据裂纹成像形成的数据和周向导波,进行无损检测精度的计算,如下公式所示: 公式中:Q表示无损检测精度,D表示检测定值,B表示检测可控误差,π表示检测均衡比。 结合得出的检测精度,对模型得出的结果进行比照研究,过程中将模型得出的数据和初始设定的检测数据按照顺序做出比对分析,根据预设的周期,调整无损检测的分析对比标准,最大程度加强对模型无损检测误差的控制,强化检测的实际效果,确保最终检测结果的真实与可靠,完成最终的检测任务。 3.交叉核验实现检测处理 所谓交叉核验,一般是针对模型得出的无损定位检测结果,进行多层级交叉核验的一种后期辅助检测形式。先对模型定位出来的裂纹点进行识别,结合周向导波覆盖的范围,在不同的电磁环境下,对裂纹的单向区域进行重复性交叉检测,对模型输出的检测结果进行反复核验,计算出检测限值差,如下公式所示: 公式中:M表示检测限值差,ζ表示检测重复区域,v表示电磁感应重叠位置,λ表示检测绝对频次,T表示检测极限无损比。结合当前测试得出的数据,反复对比核验的结果,确保其在合理的范围之内,表明最终得出的检测结果更加真实、可靠。 需要注意的是,当前所设计的交叉核验标准并不是固定的,依据实际的管道裂纹情况,做出对应的调整及处理,形成训话性的检测结构。与此同时,在不同的背景环境下,还可以采用调整检测目标的方式来进行检测调整及调度修正,以此来完成最终的目标。 二、方法测试 结合实际的检测需求,对压力容器管道裂纹进行无损检验测定。考虑到最终测试结果的真实性与可靠性,采用比对的方式展开分析,选定H压力容器管道作为测试的主要目标对象。利用专业的设备及装置进行数据采集,汇总整合之后,以待后续使用。接下来,进行初始测试环境的搭建。 1.测试准备 此次选定的压力容器管道管长为530m。外部的直径长度为18.76cm,内部的长度为13.32cm。当前布置静磁场的无损测试环境,选用23mm*5.5mm* 2.5mm的钕铁硼永磁铁对管道进行围绕,便于检测回波的接收采集。将当前选定的管道划分为5个测试段,每一个段均需要设置一定数量的测试节点,节点之间互相搭接与关联,形成一个循环性的无损检测环境。接下来,针对当前管道裂缝的检测需求,进行检测导波覆盖范围及周向导波数据的采集,具体如下图所示: 结合图,实现对无损检测导波覆盖范围及周向导波情况的分析。在对压力容器管道进行裂缝检测时,如果出现关联性裂缝,导波的信号会出现大范围的波动,形成特殊的周向导波信号形状。结合该项技术,设定基础的无损检测环境,并设置对应的控制检测指标、参数,如下表所示: 结合表,实现对无损检测测试指标与参数的设置,基于此,基本完成对测试环境的搭建,接下来,进行后续的无损检测处理。 2.测试过程及结果分析 在上述搭建的测试环境之中,结合无损检测技术,对选定的H压力容器管道存在的分裂缝进行检测与验证。首先,清理当前压力容器管道内部的杂物,确保检测的环境保持稳定。随后,选择合适的无损检测方法。此次采用超声波检测和涡流检测装置辅助测定,由于钕铁硼永磁铁对管道的围绕,裂缝位形成的导波并不会受外部环境及特定因素的影响,在导波覆盖范围之内,对管道进行波段扫描,计算出实际的检测幅值,如下公式所示: 公式中:D表示检测幅值,l表示无损射线检测范围,π表示单向距离,π表示检测频次。 结合当前测试,实现对检测幅值的计算,随后,依据检测幅值的变动,可以确定裂缝的模糊位置。基于此,根据当前得出的数据和检测信息,通过X射线检测设备辅助测定,进一步明确实际的位置。利用周向信号检测的方式再次检测裂缝的位置,经过成像比对的方式来计算出周向检测差,如下公式所示: 公式中:P表示周向检测差,θ表示信号识别区域,C表示定向识别距离,Q表示标定感应范围,R表示重叠均值。结合得出的测试数据,比对分析,如下表所示: 结合表,得出以下结论:针对随机选定的5个管道测试段,经过两个阶段的比对分析,得出的周向检测差被控制在1.3以下,说明此次所设计的管道裂纹检验中无损检测技术更为精准、高效,针对性强,具有实际的应用价值。 三、结束语 综上所述,便是对压力容器管道裂纹检验中无损检测技术的实践验证与定向研究。压力容器管道在安全运行时,融合无损检测技术,对存在裂纹的位置进行实时性标定,同时获取裂纹的数据、信息,确保该设备可以更准确地检测出裂纹的存在,为关联装置后期的维护、修复提供依据,一定程度上也保障工业生产的安全和稳定。此外,无损检测技术的辅助与支持,也打破了传统无损检测方法的局限与约束,根据设备的材质、结构、运行状况以及检测要求,选择合适的无损检测处理形式,以此来实现更高的检测精度、更广的适用范围和更低的成本,推动社会的可持续发展。 作者:顾熠辉,宝山区特种设备监督检验所 承压室