长输管道全自动焊接AUT检测典型缺陷分析

浏览量:2443次发布时间:2024年04月15日

随着国内长输管道进入全面建设阶段,全自动焊接(熔化极气体保护,即GMAW)具有人为因素影响小、生产效率高

、焊接质量稳定、作业环境安全等特点,在长输管道建设项目中已成为主要的焊接方法之一。由于其生产效率高,如

果出现焊接质量问题,将产生大批的不合格品,为了即时监测焊接质量,需要选择一种及时、可靠的检测方法。

全自动超声波检测(AUT)技术具有检测效率高、缺陷检出率高、检测结果可靠、无辐射、可交叉作业等特点,成为

配合全自动焊接的首选检测方法。

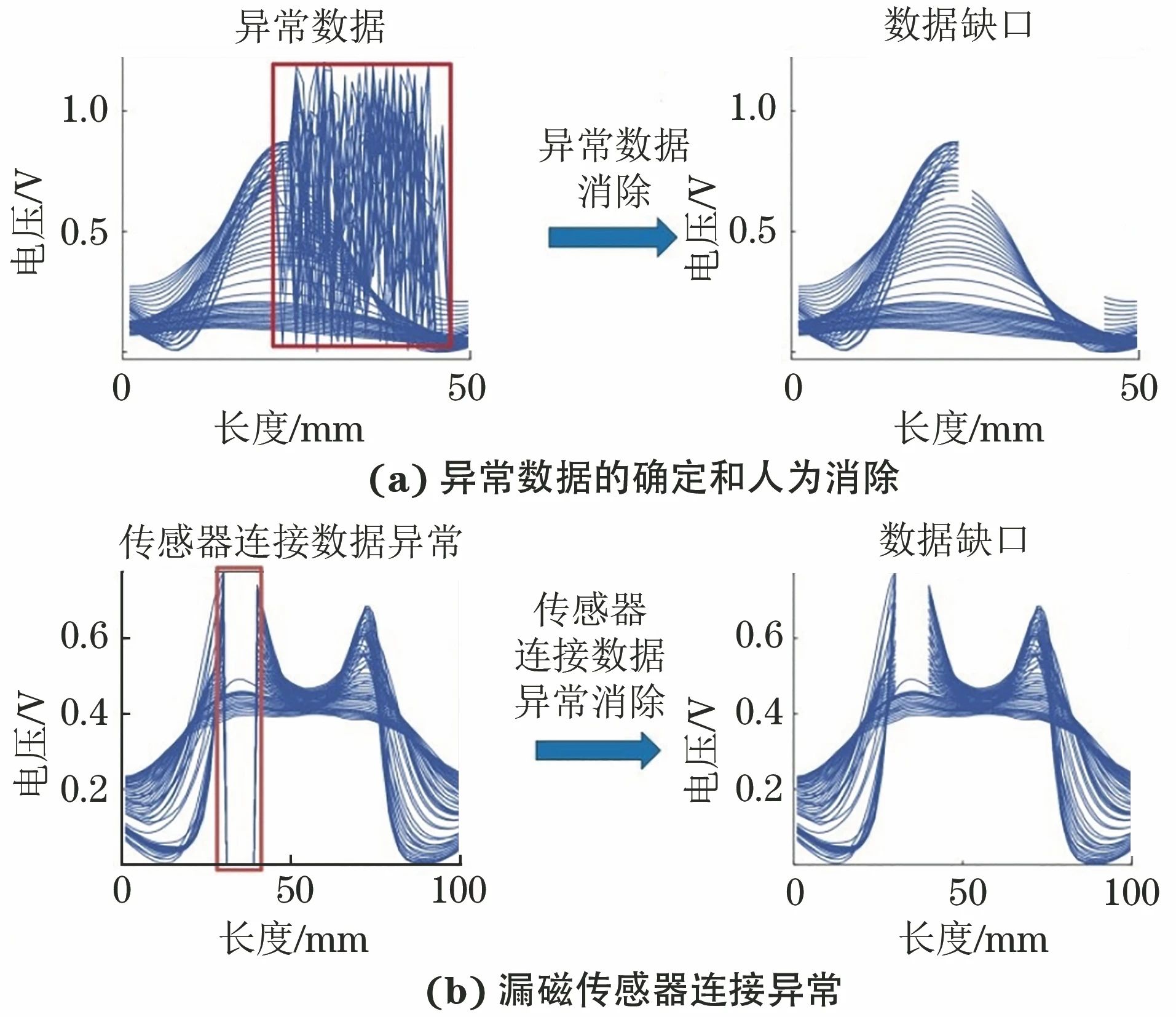

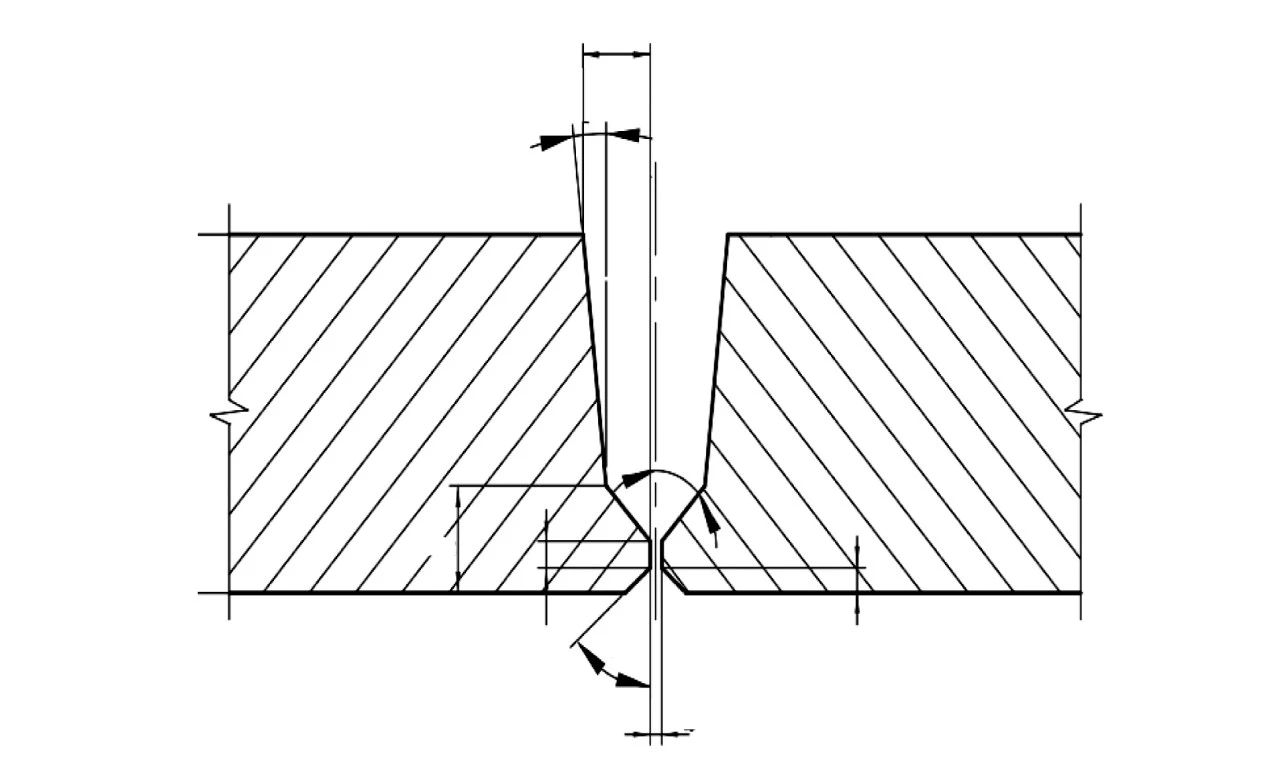

坡口形式

全自动焊接常采用的坡口类型为复合型坡口,复合型坡口有复合V形和复合U形。复合V形坡口结构示意如图1所示。

图1 复合V形坡口结构示意

AUT检测缺陷分析

全自动焊接(GMAW)主要的焊接缺陷有:未熔合、中间未焊透、体积型缺陷(气孔)、裂纹等。

未熔合

未熔合是自动焊最常见的缺陷之一,也是AUT检测中发现最多的缺陷类型,未熔合分为根部未熔合、坡口未熔合和层

间未熔合。

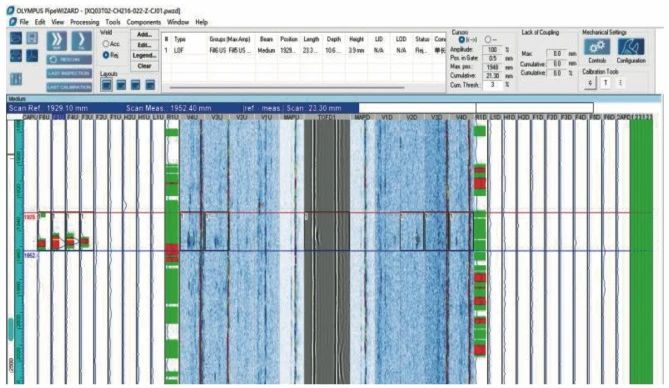

坡口未熔合

坡口未熔合是自动焊常见的缺陷,AUT检测最容易发现和判定坡口未熔合,AUT检测对比试块沿着坡口分布的反射体

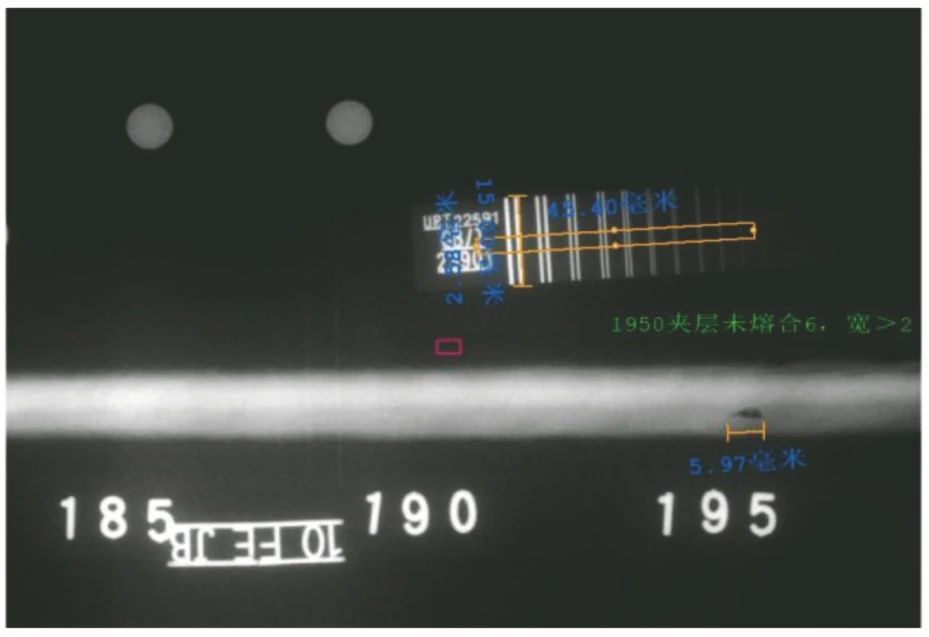

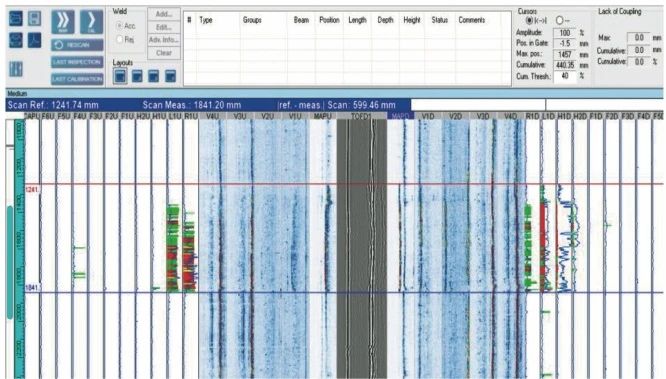

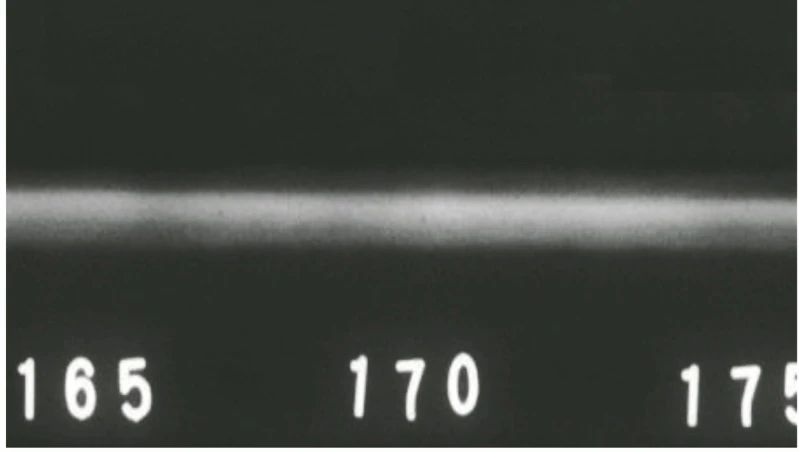

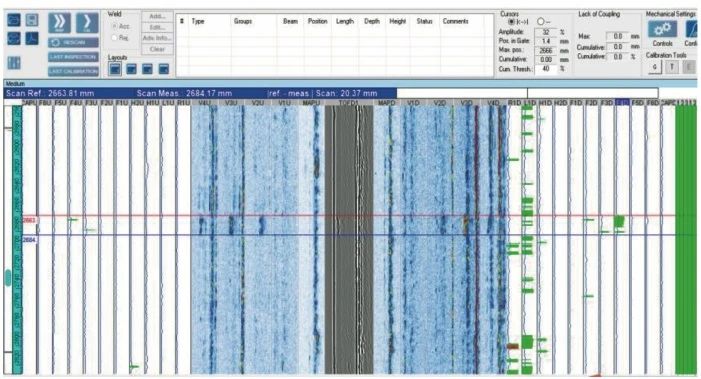

主要是基于发现坡口未熔合缺陷而设计的。坡口未熔合的AUT检测图谱如图2所示,射线检测底片如图3所示。

图2 坡口未熔合的AUT检测显示

图3 坡口未熔合的射线检测结果(发现缺陷)

缺陷判定

坡口未熔合沿着坡口分布,其在AUT检测时,一般在A扫描带状图、B扫描体积通道以及TOFD检测通道(当缺陷不在

TOFD盲区时)中均能被发现,特征明显。

在A扫描带状图中时间门一般在±1 mm内,波幅的高低以及影响通道的数量与缺陷的自身高度有关。

在B扫描体积通道中,单侧的坡口未熔合的特点是规则、平滑、轮廓清晰。

在TOFD检测通道中,缺陷的走向平滑,轮廓清晰,当缺陷达到一定高度时,TOFD中缺陷具有明显的上下端点。

射线检测时,受透照的角度和缺陷自身的方向、尺寸、位置等因素影响,缺陷有时能发现,有时因角度偏差而无法发现。

缺陷成因

坡口未熔合缺陷是焊接能量不足或焊枪摆弧不够,导致填充金属与坡口壁之间没有完全熔合而产生的。

层间未熔合

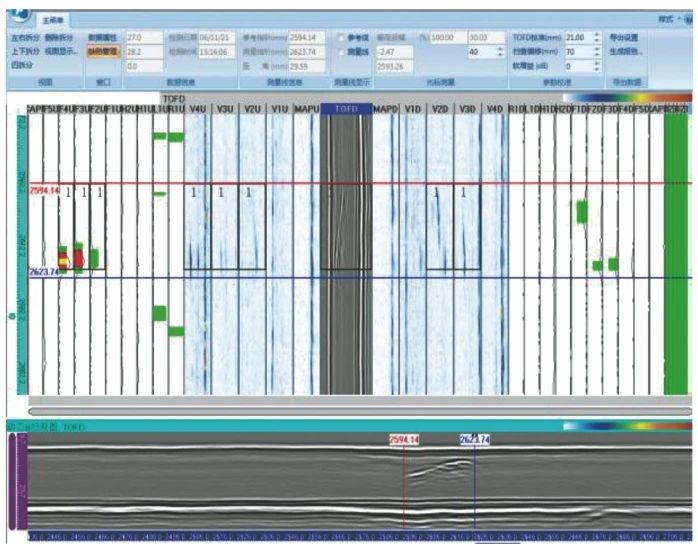

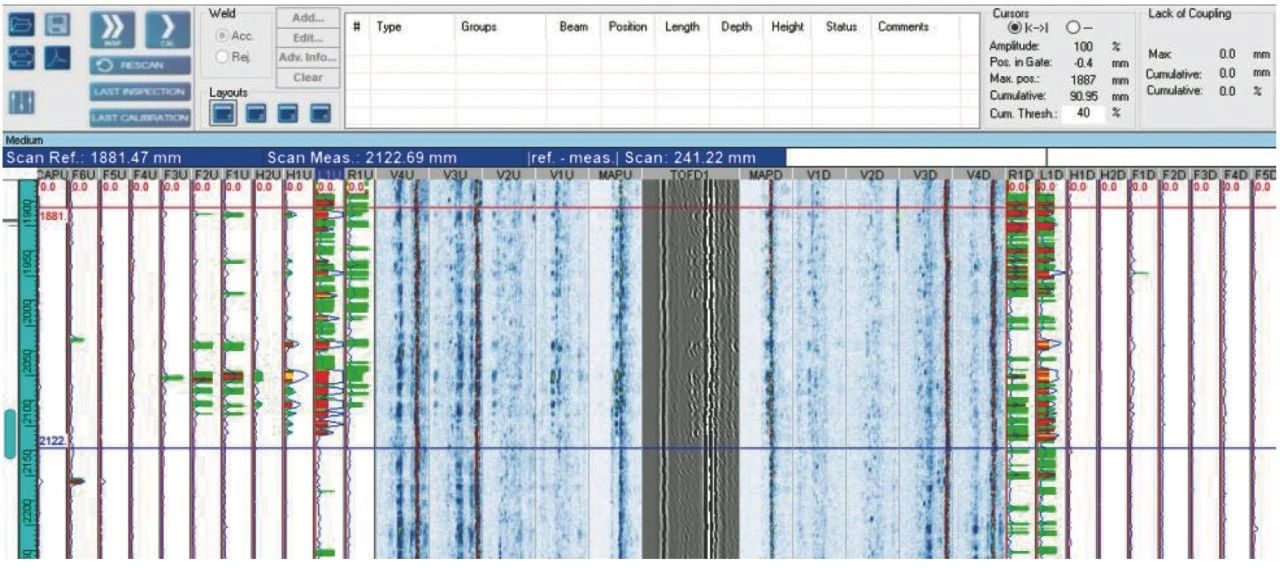

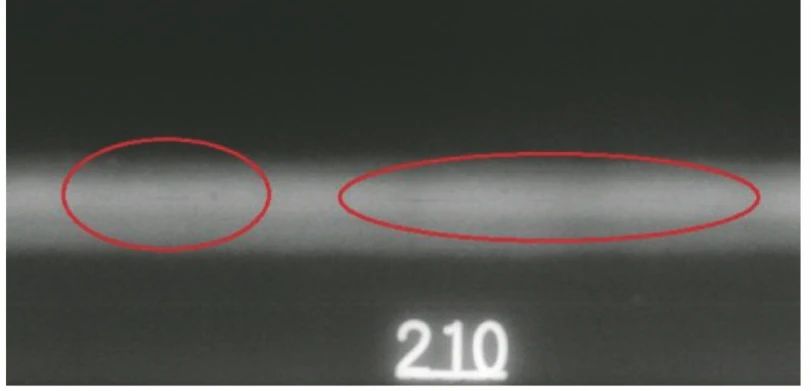

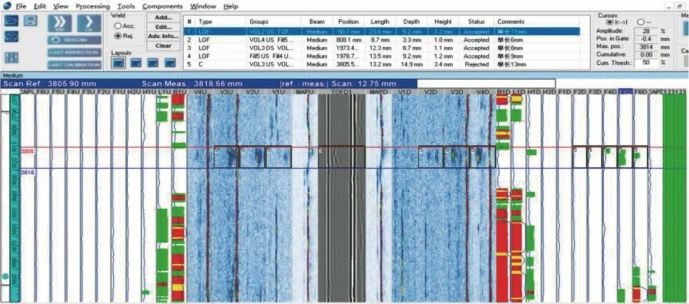

层间未熔合在自动焊中也比较常见,是两层焊道之间未熔透造成的。层间未熔合AUT图谱如图4所示,射线检测结果

如图5所示

图4 层间未熔合的AUT检测显示。

图5 层间未熔合的射线检测结果(无缺陷显示)

缺陷判定

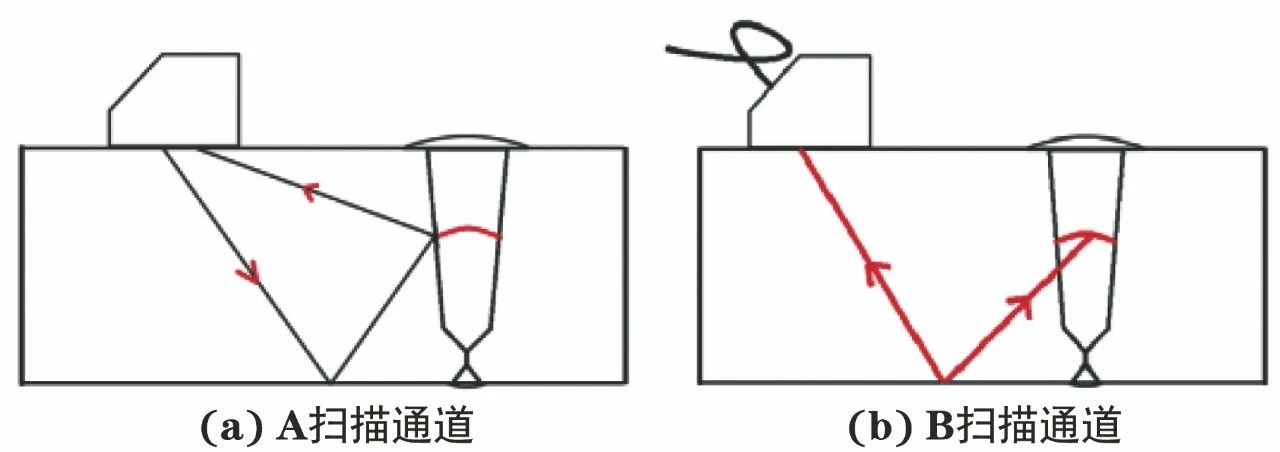

层间未熔合一般在AUT图谱A扫描带状图通道上下游均能发现缺陷显示,缺陷的形态类似于钢板中的分层缺陷(见图6),斜入射的声束由于反射而使得缺陷在A扫描通道中表现出波幅不高,因缺陷位于焊道的内部,因此,上下游的带状图通道在坡口位置门位设置为“0”,当缺陷处于焊道内部时,门位值大于“0”,层间未熔合缺陷处于焊道内部,因此当上下游都可以检测到的时候,上下游的门位均表现为大于“0”。

图6 缺陷检测模拟分析

在B扫描体积通道中,缺陷走向平滑,上下游体积通道均能发现,由于扇扫描声束覆盖较宽,可能表现为在多个体积通

道中都能发现。

当缺陷处于TOFD盲区以外时,由于层间未熔合类似钢板分层,边缘较尖锐,所以TOFD通道衍射回波波幅相对较高,

缺陷在TOFD通道中的显示非常明显,层间未熔合缺陷的自身高度一般较低,TOFD中没有明显的上下端点,只表现半

个周期的高度,呈细长、平滑的线状显示。

射线检测中,由于透照射线与缺陷垂直,且该类缺陷自身高度较低,无法形成比较明显的黑度差对比,所以射线检测

一般不能发现层间未熔合缺陷。

缺陷成因

层间未熔合一般出现在焊接接头部位,或者停枪后重新起弧时。第一组焊枪起弧以后,焊道较高,由于焊道高低落差,

第二组焊枪起弧时能量不足,熔池无法将前一层焊道熔化,两层焊道之间产生层间未熔合。

根部未熔合

根部未熔合缺陷易出现在根部焊接接头部位,有时某一焊枪不正或者对口时错边较大,也会导致某一组焊枪的焊接位置

整体出现根部未熔合情况,根部未熔合AUT图谱显示如图7所示,射线检测结果如图8所示。

图7 根部未熔合的AUT检测显示

图8 根部未熔合的射线检测结果(无缺陷显示)

缺陷判定

根部未熔合缺陷在AUT检测中主要依据A扫描通道和B扫描通道综合判定(A扫描、B扫描通道对根部检测均采用自发

收模式),当根部未熔合高度较低时TOFD通道可能处于底面盲区范围内,有时不能发现或者显示不明显,A扫描通道

中缺陷时间门接近0(一般为负值),根部未熔合信号在B扫描通道中有明显特征,缺陷信号出现在根部几何信号之前

,缺陷严重时,会遮挡主声束,导致根部几何信号减弱。

对于复合型坡口,由于内坡口角度较大,射线检测时对根部未熔合缺陷的检测类似于对分层缺陷的检测,一般很难检

出判定。

缺陷成因

内焊机焊接时,焊接能量不足导致熔池无法将内坡口完全熔化而产生根部未熔合缺陷。

中间未焊透

中间未焊透出现在复合坡口钝边部位,是热焊或根焊时输入能量不足导致的钝边未熔化。中间未焊透AUT检测图谱如

图9所示,射线检测结果如图10所示。

图9 中间未焊透的AUT检测显示

图10 中间未焊透的射线检测结果(发现缺陷)

缺陷判定

中间未焊透缺陷在AUT检测A扫描带状图通道(一发一收)中,带状图上游和下游均有显示,时间门位置接近通道中

心,缺陷轮廓清晰、走向平滑。

B扫描通道(自发自收)中,未焊透缺陷信号一般位于根部几何信号线与根部熔合线信号线之间,故在根部体积通道进

行判定。

由于其处于TOFD通道底面盲区以外,故TOFD通道可有效发现中间未焊透缺陷,缺陷走向平滑,轮廓清晰。

射线检测中,由于焊口组对间隙为0~0.5 mm,中心透照时,中间未焊透缺陷与射线透照方向平行,横向裂纹检出角

接近0°,缺陷自身具有一定的高度,有利于射线的检出,在焊道图像的中间呈现一条细线。

缺陷成因

内焊机焊接与热焊层之间焊接能量不足而无法将钝边全部熔化,进而产生中间未焊透缺陷。

体积型缺陷

全自动焊接中气孔是较常见的体积型缺陷(气孔、密集气孔),主要是气体纯度不够、防风措施不到位、保护气体压

力不足等导致。体积型缺陷AUT检测图谱如图11所示,射线检测结果如图12所示。

图11 密集体积型缺陷的AUT检测显示

图12 密集气孔的射线检测结果(发现缺陷)

缺陷判定

体积型缺陷在AUT图谱中表现为A扫描带状图通道(一发一收)波幅较低,带状图上游和下游通道均有显示,但十

分不规则;B扫描通道(自发自收)中,由于检测灵敏度提高6~14 dB,所以更容易发现缺陷,在B扫描多个通道和上

下游均可发现缺陷显示,A扫描信号较杂乱,存在草状杂波,与熔铜裂纹显示较接近。

TOFD通道在盲区外显示为密集缺陷,判定时,因射线检测对体积型缺陷有较高的检出率,可结合射线检测进行判定。

缺陷成因

焊接时,熔池中的气体未能及时溢出,在焊缝凝固后形成气孔。

裂纹

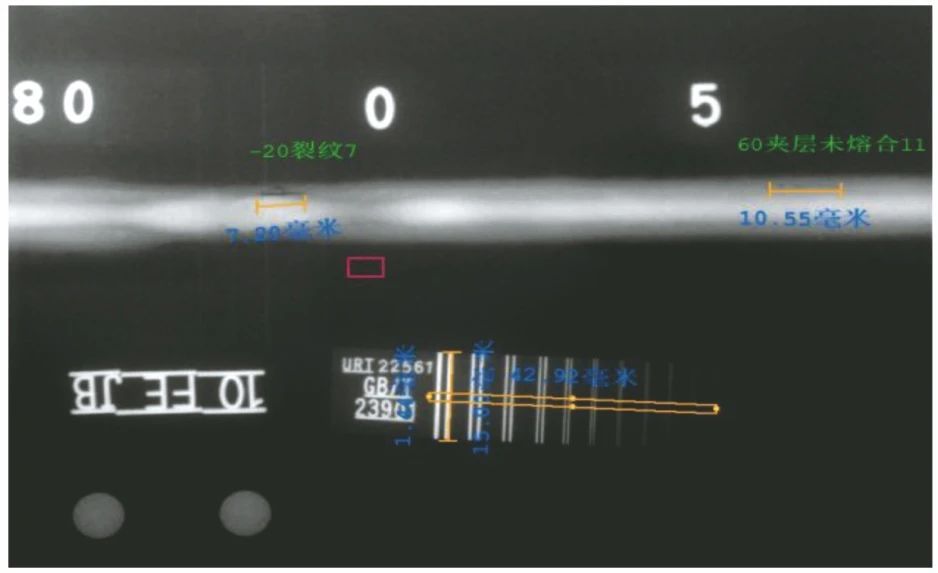

全自动焊接中常见的裂纹为熔铜裂纹,一般是铜元素渗入熔池产生,是危害性缺陷。裂纹AUT检测如图13所示,射线

检测结果如图14所示。

图13 熔铜裂纹的AUT检测显示

图14 熔铜裂纹的射线检测结果(发现缺陷)

缺陷判定

熔铜裂纹在AUT检测图谱中具有较明显的特征,由于铜元素沿晶界渗入,故其本身比较细微,不具备足够的反射回波

信号,表现为A扫描带状图通道中波幅较低,连续多个通道对缺陷有显示,上游通道和下游通道均可发现缺陷显示。

B扫描通道由于提高了扫描灵敏度,能够发现缺陷的存在,通常在连续多个通道中有显示,上下游通道中均能发现显示

,缺陷呈草状杂波。

TOFD通道中有明显缺陷显示,当缺陷位于近表面或延伸到表面时,表现为直通波断开,熔铜裂纹在AUT中的特征显示

与密集气孔的显示相近,所以对熔铜裂纹判定时,需要结合射线检测的结果。

熔铜裂纹在射线检测中不是都能显示出,当AUT检测发现有熔铜裂纹特征时,采用射线检测对相同部位进行检测,如

能排除密集气孔显示,则基本可以判定为熔铜裂纹缺陷。

缺陷成因

熔铜裂纹缺陷一般是导电嘴碰到坡口壁或者烧熔,导致铜元素渗入熔池而产生的。

结语

全自动焊接首选的无损检测方法是AUT检测,其对缺陷的判定较为直观,结合缺陷的位置、波形特征、TOFD检测方法

等可对缺陷有比较准确的定性;对于信号状况相近的密集气孔显示和熔铜裂纹显示,可通过补充射线检测等方式,对

缺陷进行准确的定性。

作者:李涛,唐建

(四川派普承压与动载设备检测有限公司)

张恒之,霍进风

(国家石油天然气管网集团有限公司 西气东输分公司)

第一作者简介:李涛,工程师,技术负责人,主要从事无损检测技术工程应用的研究工作。

来源:《无损检测》2024年3期