P91钢无损检测技术研究进展

浏览量:2185次发布时间:2024年03月22日

近年来

我国电力发展迅速,超(超)临界机组成为各发电企业的主力机型。超(超)临界火电机组技术是一种新型的发电技

、术,其在常规火电机组基础上通过加压或者提高温度的方法来提高热效率。

P91钢是美国20世纪70年代末开发的一种改良9Cr1Mo马氏体耐热钢,其在9Cr1Mo钢的基础上,通过降低含碳量,

限制P、S等有害元素,并添加一定量的N以及强碳化物元素(V和Nb)以达到固溶强化、细化晶粒的效果。

自1996年起,国产600 MW及以上超临界机组开始把P91钢作为主蒸汽管道以及高温再热管道的主要材料。随着1000

MW的超临界及超超临界参数机组投入建设,对材料耐高温高压的性能要求越来越高,P91钢作为一种高强度马氏体

耐热钢,以其优秀的冲击韧性、抗高温氧化性能、导热性能、持久强度而被广泛应用。

在高温、高压的环境中,P91钢存在蠕变以及焊接接头性能劣化的问题,从而导致材料力学性能下降,甚至发生断裂失

效,进而危害工业安全。同时,P91钢的返修性能较差,在返修过程中极易出现冲击韧性下降的问题,因此,利用无损

检测技术准确高效地对P91钢实施检测,对确保火电机组、锅炉等设备的安全运行具有重要意义。

P91钢无损检测重点及易产生的缺陷

焊接接头性能的劣化是钢材服役过程中的主要质量问题。P91钢焊接接头的工艺要求十分严格,在焊接过程中难以对温

度、热处理工艺和焊接线能量等实施严格控制,故极易产生缺陷。P91钢焊接与服役特点决定了其缺陷类型,主要包括

以下几类:

1 P91钢属于高强度马氏体耐热钢,其具有较高的淬硬倾向,易产生冷裂纹;

2 P91钢焊接过程中,熔池中金属流动性较差、黏度高,在焊缝部位易出现气孔、层间未熔合、夹渣等缺陷;

3 P91钢焊缝熔池冷却过快会使收弧处杂质来不及溢出,在冷却凝固收缩时产生弧坑裂纹;

4 P91钢属于高温承压部件,其焊接接头的热影响区受蠕变损伤影响最大,易形成焊缝裂纹。

图1 P91钢收弧裂纹形貌示意

相关研究表明,锅炉在运行过程中发生的爆炸事故大多由焊接接头的失效断裂引起。因此,P91钢焊接接头质量的好

坏直接影响着P91钢的使用安全性与稳定性。在实际检测过程中,须重点对P91钢焊接接头的缺陷以及组织劣化进行

检测评估。

P91钢无损检测时机

P91钢表面以及内部缺陷在焊接前、焊接后都应进行无损检测。由于P91钢具有延迟裂纹倾向,焊接接头的无损检测

应在其焊后热处理至少24小时后进行。P91钢常见缺陷及损伤分布如表1所示。

表1 P91钢常见缺陷及损伤分布

P91钢表面及内部缺陷检测

P91钢作为一种新型马氏体耐热钢,生产中对其焊接工艺的要求十分严格,焊接工艺参数设置不当极易产生气孔、夹

渣、未熔合以及裂纹缺陷。故在P91钢服役前后应使用无损检测技术对其表面及内部缺陷进行检测。考虑到P91钢在

实际工程应用中以厚壁、大径管为主,目前其缺陷检测主要以磁粉、渗透、常规超声与超声检测新技术为主。

1 P91钢表面缺陷检测

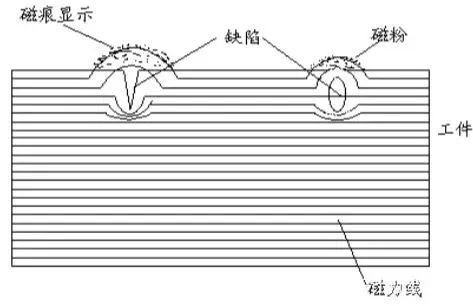

01 磁粉检测

磁粉检测主要应用于铁磁性材料表面及近表面缺陷的检测,在常规无损检测方法中,磁粉检测对于表面裂纹的检测灵

敏度较高。

李成超等对某电厂XD-150/9.8-M型P91钢主蒸汽管进行磁粉检测时,首次检测并未发现裂纹,随后结合金相检验结果

,通过调整磁悬液浓度与磁粉粒度后在集汽集箱前一环焊缝上发现了两处明显的磁痕(呈放射状,符合裂纹特征)。

对于P91钢表面微裂纹的磁粉检测,严正等进行了相关研究,提出了磁粉检测工艺的优化方向,即选用粒度细的黑磁

粉,将磁悬液浓度控制在标准浓度的偏下限,提高光照度的同时避免炫光。

针对P91钢联箱壁厚大,容易出现表面裂纹的特点,李树军等提出,在对联箱焊缝进行磁粉检测时应选用交流磁轭并

使用反差增强剂以防漏检。以上研究结果表明,优化磁粉检测工艺并结合其他检测方法有利于提高P91钢焊缝表面微

裂纹的检出率。

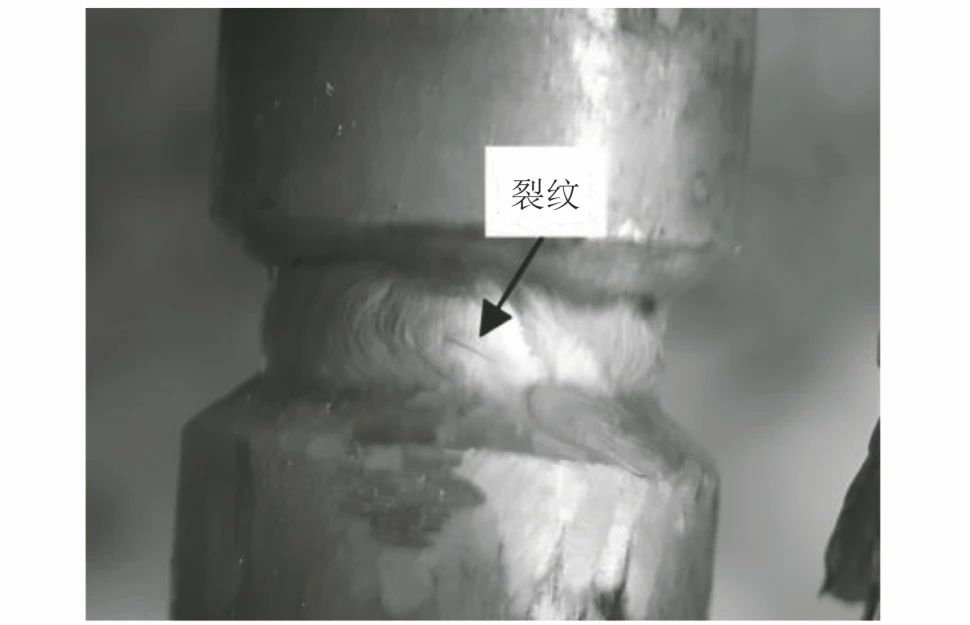

张立新使用MP-A2L型交流磁轭,利用黑磁粉湿法对某厂锅炉过热器出口联箱疏水管标高40 m下方的焊缝泄漏部位进

行了磁粉检测,发现焊缝外表面存在一长度为140 mm的裂纹,磁粉检测发现的焊缝裂纹位置如图2所示。

图2 磁粉检测发现的某过热器焊缝裂纹位置

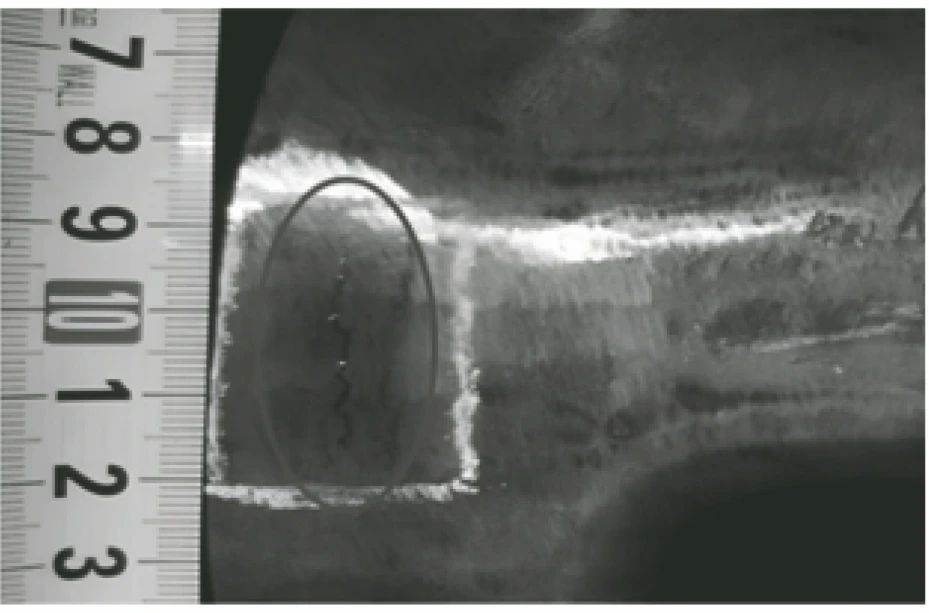

张凡志等依据JB/T 4730—2005《承压设备无损检测》,对主蒸汽管道P91钢对接焊缝进行了磁粉检测,在9条焊缝中发现线性裂纹显示,其中焊缝周向裂纹宽度细小、走向不规则,长度从几毫米至几十毫米不等,最长为27 mm,其检测结果如图3所示。

图3 某主蒸汽管道P91钢焊缝裂纹磁粉检测结果

上述研究结果表明,磁粉检测技术对P91钢表面裂纹敏感,缺陷显示直观,可以作为P91钢表面无损检测的主要手段。

02 渗透检测

渗透检测流程为:在预先处理过的检测面上,采用喷、刷或浸渍的方式涂上适量渗透剂,当P91钢表面存在缺陷时,渗

透剂渗入到表面缺陷中,随后对检测面进行清洗、喷涂显像剂,此时缺陷中残存的渗透剂会在毛细管作用下渗出,形成

缺陷显示。

牛林兴等对温度计套管与P91主蒸汽母管焊接部位进行了渗透检测,其结果如图4所示,发现焊缝表面分布着整圈裂纹。

图4 某温度计套管与主蒸汽母管焊接部位渗透检测结果

师学礼利用渗透检测技术对P91钢焊缝起弧与收弧处进行了质量评价,未发现表面缺陷,表明焊接工艺得当。

目前渗透检测技术主要应用于P91钢焊接前坡口、母材的检测以及无法进行磁粉检测的焊接部位的表面检测。

裂纹类缺陷往往危害性大,漏检易造成严重安全事故。由于磁粉检测对铁磁性材料表面极易出现的微裂纹检出率高于

渗透检测,目前P91钢表面缺陷检测以磁粉检测方法为主。

2 P91钢内部缺陷检测

P91钢内部缺陷检测以射线与超声检测方法为主,由于其面积型缺陷出现比重高且射线检测在对大厚度P91焊接接头检

测时,容易出现底片灰度高、缺陷检出率低的情况,故P91钢内部缺陷检测优先使用超声检测方法。

01 常规超声检测

常规超声检测技术是利用超声波与待测试件的相互作用,通过对反射波幅值等信息来表征待测试件内部连续性、力学

性能以及微观组织结构的一种无损检测技术。

在对P91钢焊接接头进行常规超声检测时,P91钢声学特性的准确测定是有效检出缺陷的前提。为此,杨勇等提出一种

利用双探头快速测定P91钢衰减系数和横波声速的方法,选用2组P91钢试块,依据所得的声特性传播数据,对仪器以

及距离-波幅曲线进行调整与修正,选用尺寸为10 mm×12 mm,频率为2.5 MHz,K值为1和2的探头对P91钢焊接接

头进行无损检测,发现超声方法能够准确高效地检出裂纹、未熔合等关键缺陷。

在实际现场检测中,P91钢材料专用试块获取困难,用碳钢试块调整检测灵敏度时存在以下两个问题:

1 普通碳钢与P91钢相比,声速存在较大差异,缺陷定位不准;

2 普通碳钢与P91钢材衰减系数不同,缺陷定量存在误差。

考虑到无专用P91钢试块的超声检测工况,吕磊等对碳钢试块所得的声速、K值以及衰减系数进行修正,一定程度上解

决了利用碳钢试块校准的超声检测仪器在P91钢焊接接头检测中存在的缺陷垂直及水平定位不准的问题。但该方法存

在一定的局限性,即随着K值以及深度的增加,缺陷水平定位误差会逐渐增大,因此在保证检测要求的情况下宜选用

小K值的超声探头。

在P91钢超声检测过程中,常出现波幅处于评定线与定量线之间的缺陷回波,按照相关标准可能判定为合格,但解剖后

常发现有一定比例为裂纹、未熔合等危害性大的缺陷,因此需要对此类缺陷回波特征进行相关分析。

李振山等依据多年实践经验对P91钢裂纹、未熔合缺陷的超声检测波形特征进行了总结,发现以下特征:

1 裂纹缺陷回波波幅可能较低,在转动探头时,波趾处宽度发生明显变化,同时存在多个高点;

2 纵向未熔合缺陷波形呈陡直尖锐形,波趾平整,回波在探头移动时变化平滑且缓慢,多种K值探头检测结果相差较大;

3 对于横向未熔合缺陷,使用探头进行斜向平行扫查时,缺陷长度延伸方向垂直或近似垂直于焊缝轴线,波幅非常低。

因此,实际检测中除了依据相关标准对缺陷定量分析以外,还需根据回波特征对缺陷性质进行分析。

常规超声检测技术对于P91钢内部裂纹、未熔合等面积型缺陷检出率高,但在工程应用中仍存在以下问题:

1 大型电厂蒸汽管道的壁厚一般在60 mm以上,使用常规超声进行单面双侧检测时存在上表面检测盲区;

2 P91钢焊缝中的裂纹方向具有不确定性,对于与声速方向不垂直的裂纹,反射波幅很低,容易漏检;

3 P91钢专用超声检测试块很少,难以满足现场检测需求。

02 超声检测新技术

相控阵超声(PAUT)与超声波衍射时差法(TOFD)作为超声检测新技术,在P91钢缺陷检测方面也有一定应用。

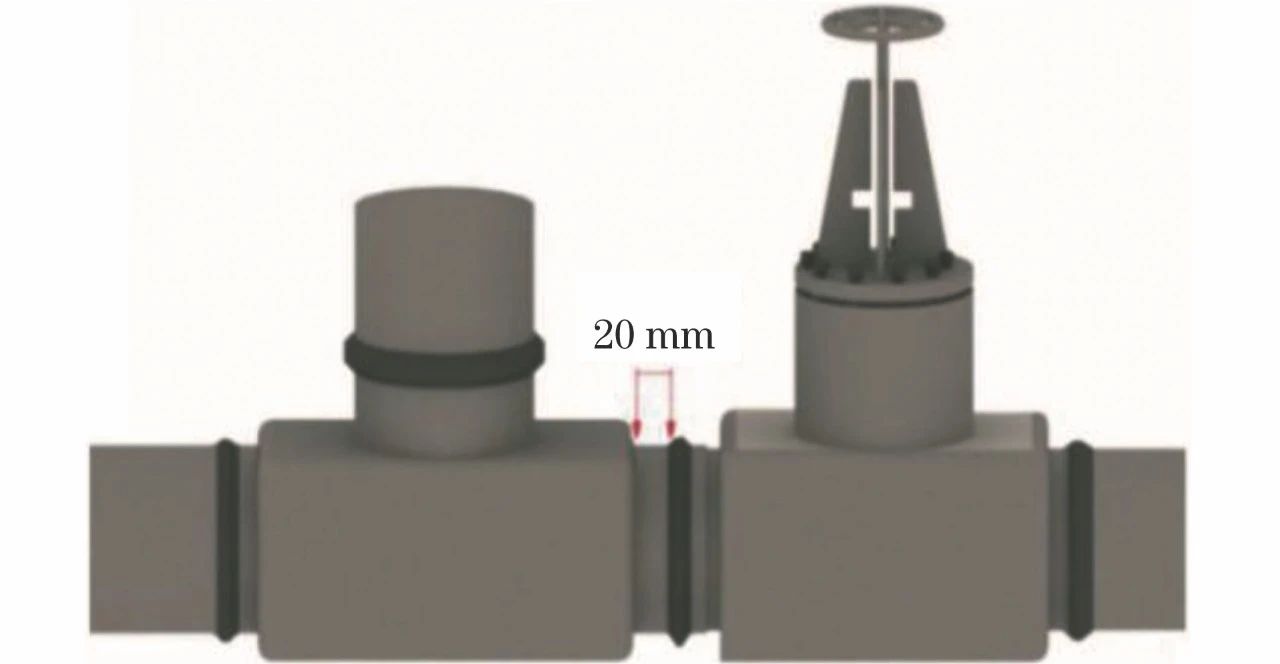

相控阵超声波束可控,能够调控声场的聚焦与偏转,检测易于成像,检测可达性好。某电厂受限空间P91钢管道焊

缝位置如图5所示,该位置超声检测的难点在于要在20 mm空间范围内实现对焊接接头上部至根部声场的全覆盖。

图5 受限空间P91钢管道焊缝位置示意

针对此问题,韩传高等设计了受限空间焊接接头相控阵超声检测工艺,采用CIVA仿真软件优化相控阵超声探头参数,并将相控阵仿真、检测与X射线检测结果进行对比,其结果如图6所示。

图6 P91钢典型缺陷相控阵超声检测与X射线检测结果对比

结果表明,相控阵超声在典型缺陷(根部裂纹、中心裂纹、焊趾裂纹)定性方面与X射线检测结果基本一致,在受限空

间,相控阵超声方法能有效检出直径368 mm、壁厚38 mm的P91钢焊缝缺陷。尽管相控阵超声技术在P91钢焊接接头

缺陷定性定量方面具有独特优势,但因存在5 mm表面盲区,还需在焊缝边缘增加探头扫查或辅以其他无损检测技术

加以验证。

TOFD检测技术是一种利用缺陷尖端衍射信号对缺陷进行定位定量的无损检测方法,其检测结果与缺陷方向无关,定位

定量精度不依赖于信号波幅,因此TOFD检测技术可靠性好,具有较高的缺陷检出率。

ABRAHAM等基于弹性波在裂纹尖端的衍射,提出利用TOFD技术监测不同载荷比下紧致拉伸试样的疲劳裂纹在阈值

区附近的扩展情况,通过建立有限元二维波传播模型,模拟裂纹尖端的衍射现象并与常规直流电位降法进行了对比,

结果表明,该方法对P91钢疲劳裂纹敏感,在P91钢定期检测、在线监测方面应用前景广阔。

P91钢蠕变损伤以及热损伤检测

P91钢长期服役在高温高压环境中,极易发生蠕变损伤以及热损伤,带来安全隐患,因此对P91钢服役后的蠕变以及

热损伤进行评估具有重要意义。对P91钢服役后的蠕变、热损伤的评估,主要采用非线性超声、磁巴克豪森以及磁声

发射检测技术。

1 非线性超声检测

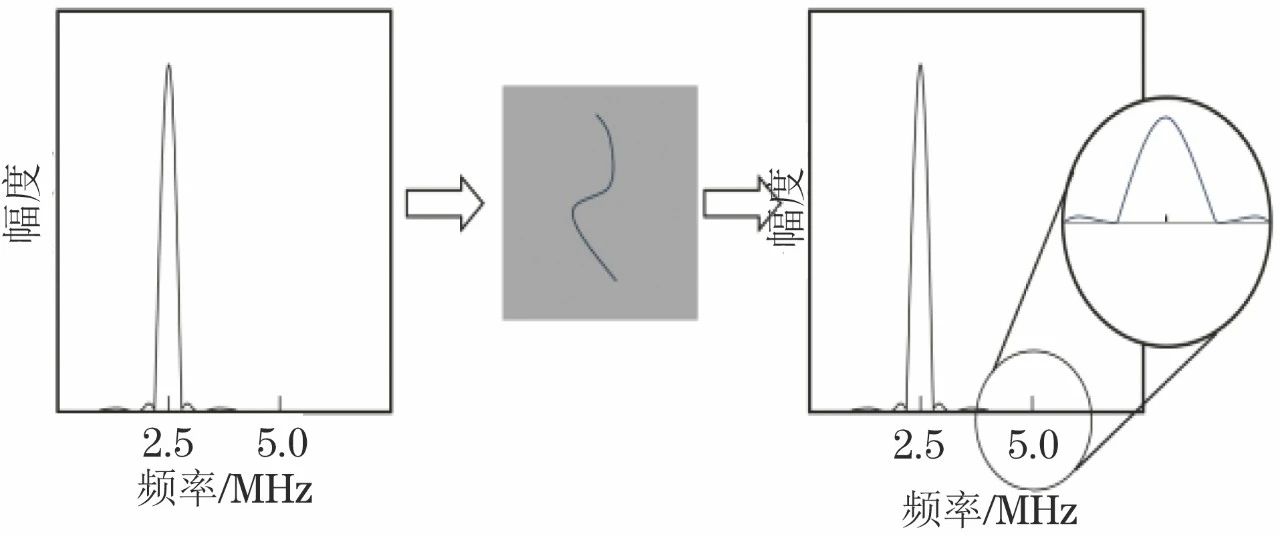

非线性超声检测技术对位错等引起的损伤非常敏感,其检测原理如图7所示,首先利用基波幅值与高次谐波幅值获得

非线性系数,然后通过非线性系数对P91钢材料进行评估。大量研究表明,非线性系数与金属材料损伤密切相关。

图7 非线性超声检测原理

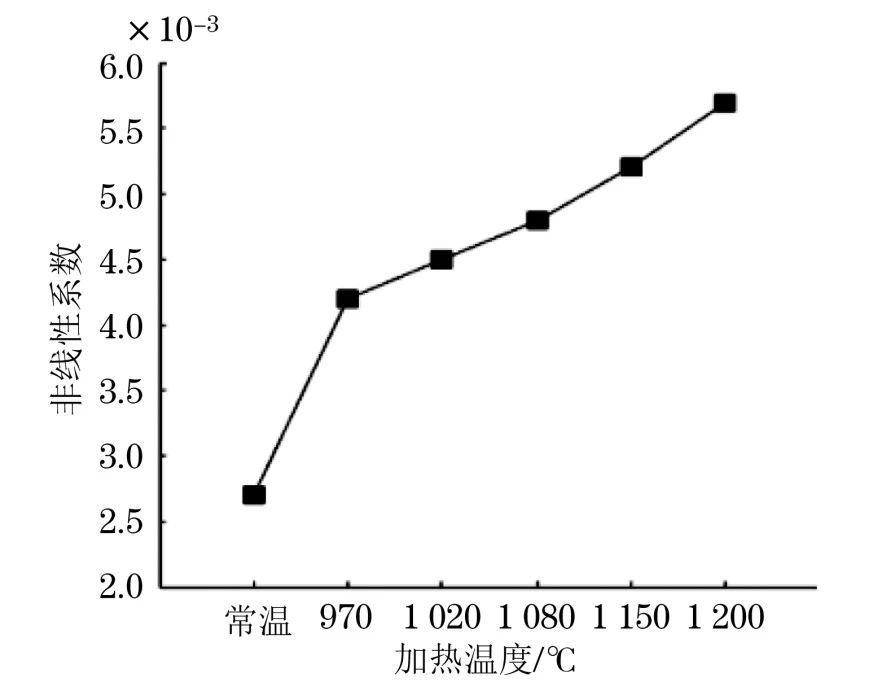

在P91钢热损伤研究方面,孙锦中等基于非线性超声理论,搭建非线性超声检测平台,对P91钢的高温热损伤进行研究,获得了不同P91钢热损伤试样的基波和二次谐波信号,得到的非线性系数与P91钢加热温度的关系曲线如图8所示,可见非线性系数随着P91钢加热温度的升高呈单调递增趋势,表明高温会导致P91钢内部组织结构发生变化,非线性系数可以作为P91钢早期高温热损伤评价的重要指标。

图8 非线性系数与P91钢加热温度的关系曲线

在P91钢蠕变损伤研究方面,谷涛等针对传统非线性超声检测高温蠕变存在的问题,定义高频能量段与低频能量段之

比为非线性参数,提出依据一定频率范围内非线性参数的累计效应来表征P91钢蠕变损伤的新方法,结果表明,该方

法克服了二次谐波的分离问题且检测灵敏度高,在金属材料蠕变损伤表征方面具有很大的潜力。但该研究采用的是一

发一收的穿透法,不利于在现场开展检测工作。

宋俊俊提出通过分离第一次底波反射信号获得基波与高次谐波参量的方法,搭建反射式非线性超声检测系统对不同蠕

变寿命(0%,35%及70%)的P91钢蠕变试件进行了检测,研究结果表明,该方法不仅能有效区分不同蠕变时间的P91

试块,还能表征热影响区受蠕变的影响程度。

目前各种蠕变的超声检测都是通过对检测信号中的少量参数进行量化来实现,虽然利用这些参数能够快速对P91钢蠕变

状态进行评估,但却丢失了一些检测信息。为提高P91钢蠕变检测灵敏度,原可义等提出一种新的超声检测信号处理方

法,该方法利用未蠕变P91钢焊接接头超声检测信号生成零蠕变特征空间,将不同蠕变率P91钢试件的检测信号投影在

该特征空间,以投影残差能量与原信号能量的比值表征试件蠕变程度,比值越高说明蠕变损伤越严重。该方法对于蠕变

检测具有较高的检测成像效果,是材料组织劣化综合评价的一种有效方法,但其缺点在于不能区分材料组织劣化的原因。

目前非线性超声检测技术对于P91钢损伤的研究主要集中于实验室理论研究层面,该方法虽能够有效表征P91钢热损伤及

蠕变损伤状态,但距离现场检测应用还有一定距离,主要有以下原因:

1 非线性超声检测仪体积较大,与非线性超声检测系统相配合的硬件很难在现场展开;

2 对大型主蒸汽管道检测时难以保证检测条件的一致性。

2 磁检测

磁检测技术主要包括磁声发射法与磁巴克豪森法,其通过检测P91钢磁特性的变化来表征钢内部组织结构以及是否含有

缺陷,具有快速、精度高的特点。

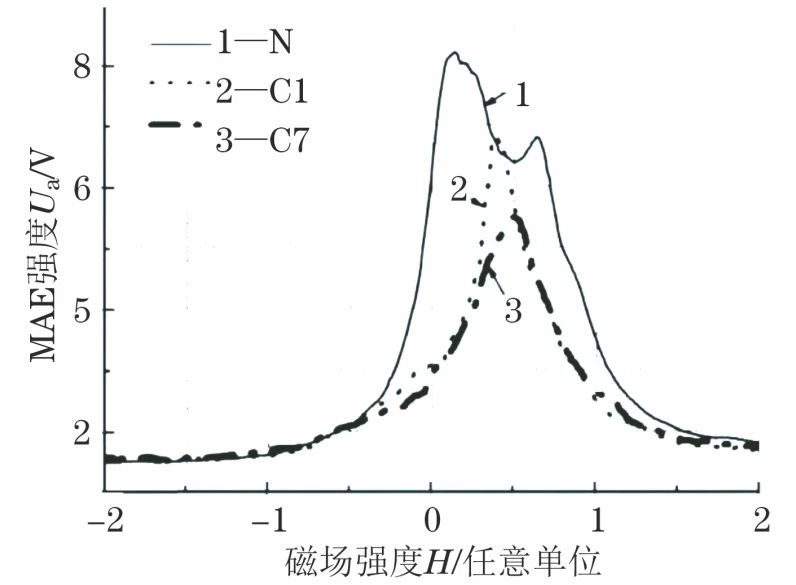

在P91钢服役后的蠕变损伤评估方面,主要采用磁巴克豪森与磁声发射检测技术。AUGUSTYNIAK等研究了P91钢在塑

性变形以及蠕变(应力为290 MPa、温度为773 K)两种不同组织状态下磁声发射强度的变化规律,其结果如图9所示,

可见未损伤的样品(N)和两个蠕变损伤后的样品(C1,C7)的MAE(磁声发射)强度包络随场强的增加而变化,即

随着蠕变的进行MAE信号幅度有所下降且信号特征由原来的双峰宽峰转变为单峰窄峰,表明磁声发射检测技术对蠕变

引起的组织变化非常敏感,适用于P91钢蠕变损伤阶段的无损检测。

图9 不同组织状态下磁声发射信号随磁场强度变化曲线

同样为了利用磁参数对P91钢的蠕变过程进行表征,TAKANORI等利用微磁多参数显微组织与应力分析(3MA)装置

,从微磁性能中提取位错密度变化信息,对P91钢蠕变退化后的组织变化进行评价;结果表明,在1 kHz时窄带滤波消

除了沉淀对磁性能的影响,由增量磁导率曲线得到的矫顽力场强是提取和评价P91位错密度信息的最佳参数。

张苏周对P91钢服役过程中的磁特性展开了研究,发现在服役状态下P91钢保留了较好的磁滞特性,表明基于磁滞的无

损检测技术在高温构件蠕变损伤在线监测评价方面具有很大的潜力。

上述研究结果表明,磁检测技术对P91钢微观组织结构变化非常敏感,能有效评估P91钢的蠕变状态。未来P91钢的磁

检测技术将向多磁参数表征、在线监测、磁声智能化信息识别等方向不断发展,且检测效率将不断提高,应用范围将

不断扩大。

P91钢裂纹扩展监测

在服役过程中,P91钢中微裂纹的扩展是一个重大安全隐患,须使用无损检测技术对其进行监测。

声发射是材料局域源快速释放能量而产生瞬态弹性波的一种现象,利用瞬态弹性波的信息对材料的完整性和组织结构

进行评价的方法是声发射检测技术的本质。该方法属于动态无损检测范畴,多应用于泄漏监测、腐蚀检测以及材料疲

劳监测。

近些年来,不少学者利用声发射检测技术对P91钢裂纹扩展进行评估,以实现P91钢裂纹扩展的在线监测。

HANEEF等搭建了如图10所示的声发射监测系统对P91钢焊缝的氢致裂纹进行了检测,利用波导结构散热、传播声波

的特点,采集了熔炉中P91钢拉伸时的声发射数据,识别了无预热、不同预热及前后联合加热组合的焊接过程中氢致

裂纹的萌生和扩展。声发射监测结果表明,前后联合加热对减少氢致裂纹有良好的效果,从声发射结果中获得的开裂

信息有助于选择合适的热条件来消除氢致裂纹。

图10 疲劳裂纹扩展的声发射监测系统构成

BABU等研究了P91钢在300~823 K温度下的疲劳裂纹扩展行为,同时监测了其声发射信号;发现在不同ΔK值下,声

发射计数率先随温度的升高而减小,然后增大,在623~673 K时计数率最小,对应动态应变时效的最大值。该研究结

果表明,可利用声发射参数捕捉不同机制的开始,如动态应变时效和高温环境辅助裂解。

上述研究表明,声发射检测技术作为一种动态监测无损检测技术,在P91钢裂纹萌生与扩展监测方面展现出了巨大的潜

力,有望在实际P91钢的检测和监测工程中投入使用。

P91钢无损检测技术应用总结

每种无损检测方法在P91钢缺陷、高温热损伤及蠕变损伤检测方面都有其相应的侧重点与适用范围,具体如下:

1 P91钢表面缺陷检测以磁粉检测方法为主,焊接前坡口、母材的检测以及无法进行磁粉检测的焊接部位辅以渗透检测

。

2 P91钢内部缺陷检测优先选用常规超声检测方法。在检测前需准确测定P91钢的声学特性,检测过程中应特别注意处

于评定线与定量线之间的反射回波,依据裂纹、未熔合等缺陷回波特征进行分析比对,以避免危害性缺陷漏检。

3 针对狭小空间P91钢焊缝缺陷检测以及P91钢缺陷的精确定量,可以采用相控阵超声和超声波衍射时差法。

4 P91钢高温蠕变、热损伤的评估可以选用非线性超声检测、磁声发射检测以及磁巴克豪森检测技术。

5 声发射检测技术在P91钢裂纹扩展监测方面具有巨大潜力。

在实际P91钢无损检测中,面对不同的检测工况、检测需求,常需结合不同检测方法以达到检测目的。

展 望

目前,关于P91钢缺陷定量化、在役P91钢无损检测以及实时监测的研究还较少,还需作深入研究,推动无损检测技术

在P91钢检测中的应用。此外,将人工智能、自动化与无损检测技术相结合,进而节省人工,更好地利用检测数据来

高检测效率,降低生产成本,也将成为P91钢无损检测的发展方向,在此趋势下,P91钢无损检测技术将向着智能化、

多样化以及可视化方向不断发展。

作者:欧阳雨丰1,2,3,沈功田2,3,宋凯1,崔西明1,沈永娜2,3

工作单位:1.南昌航空大学 无损检测技术教育部重点实验室

2.中国特种设备检测研究院

3.国家市场监管重点实验室(无损检测与评价)

第一作者简介:欧阳雨丰,硕士研究生,主要研究方向为磁声发射检测。

来源:《无损检测》2024年2期